Você não sabe se falta treinamento para melhorar os processos fabris no chão de fábrica e às vezes só o ERP não está mais dando conta das novas necessidades da sua empresa.

Em outras palavras, existem diversas empresas que estão produzindo bastante, porém também com alta improdutividade.

E então a área de vendas fica reclamando dos cortes nos pedidos ou na falta dos qualidade dos produtos.

Mas o fato é que, cada vez mais, sem processo fabril, seu produto fica com um custo elevado e sem competitividade no mercado.

Cenário do processo fabril

Automatizar a produção fabril traz impactos significativos tanto no desempenho quanto na dinâmica do ambiente industrial.

Autoridades como Erik Brynjolfsson e Andrew McAfee, em seu livro “The Second Machine Age”, destacam que a automação, impulsionada por avanços em tecnologias como inteligência artificial e robótica, está redefinindo a natureza do trabalho nas fábricas.

E com grandes responsabilidades, vêm também o aumento da eficiência, a redução de erros e a melhoria da qualidade do produto são algumas das vantagens evidentes.

Em contrapartida, existem desafios, como a possível substituição de empregos humanos por máquinas, dessa forma, autores como Martin Ford, em “Rise of the Robots”, argumentam que essa mudança tecnológica pode gerar desigualdades sociais e econômicas.

Portanto, a chave da automação hoje, é considerar equilíbrio, eficiência e impacto social.

Processo fabril, como evitar perdas

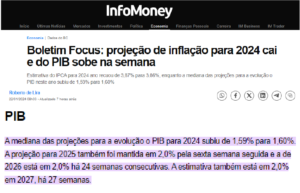

O crescimento industrial tem se recuperado, após anos de PIB baixo, com perspectivas positivas.

Como desenhar e definir processos fabris produtivos?

Eu sempre parafraseio o Peter Drucker, principalmente com a sua citação de que “o que não pode ser medido, não pode ser gerenciado”.

Isso porque esses são processos fundamentais, que apesar de existirem em todas as empresas, na maioria dos casos, existem sem eficiência, além de não trazerem resultados satisfatórios.

Também existem outros autores como Michael Hammer e James Champy, em “Reengineering the Corporation”, que reforçam como a reengenharia de processos pode resultar em melhorias significativas na eficiência.

Mapeando processos, é possível identificar ineficiências, pontos de estrangulamento e áreas de melhoria.

Empresários costumam ter muita objeção para mapear seus processos e a ferramenta mais fácil de usar e mais coerente a um processo produtivo é o PDCA.

Automação fixa e automação flexível, qual sua empresa usa?

Existem vários tipos de automação industrial, desde a automação fixa até a automação flexível.

Segundo Mikell P. Groover em “Automation, Production Systems, and Computer-Integrated Manufacturing,” a automação fixa é adequada para produções em grande escala e em grande volume, enquanto a automação flexível é mais adaptável a mudanças nas demandas do mercado.

Processos de Produção, contínuo e por lote, qual sua empresa usa?

Os processos de produção podem ser classificados em contínuos e por lotes.

Segundo James R. Evans e William M. Lindsay em “Managing for Quality and Performance Excellence,” os processos contínuos são adequados para produção em massa, enquanto os processos por lotes são mais flexíveis e adaptáveis a mudanças na demanda e no produto.

4 Etapas da Produção

As quatro etapas da produção incluem planejamento, programação, controle e melhoria contínua.

Autores como Joseph M. Juran, em “Juran’s Quality Handbook,” destacam a importância da gestão da qualidade em todas essas etapas para garantir a eficácia e eficiência dos processos de produção.

3 Dicas para melhorar processos fabris

1º Tenha Planejamento Fabril

Normalmente fazer um bom planejamento fabril, prevendo os recursos necessários, sendo matéria prima, máquina ou até mesmo pessoas, melhora em 25% da produtividade.

Para melhorar essa etapa, você pode, por exemplo, avaliar um processo de S&OP adequado para sua empresa.

Sendo que este processo pode se tornar o cérebro da programação de fábrica e ainda não existe nada melhor para seu planejamento fabril.

2º Ataque aos desperdícios!

No processo de manufatura enxuta, temos que investir tempo no ataque aos principais desperdícios conhecidos:

Defeitos: Produção de peças defeituosas;

Excesso de produção: Produzir somente a quantidade demandada;

Espera: Tempo ocioso entre um e outro processo;

Transporte: Tempo e custos de deslocamento de produtos;

Deslocamento: Movimentação desnecessária de pessoas;

Processamento inapropriado: trabalhar mais do que precisamos;

Estoque: Grandes quantidades de estoque.

3º Lembre sempre do programa 5S!

O programa 5S é uma metodologia japonesa para organização e gestão visual no ambiente de trabalho, que iniciou no Japão, nas décadas de 1950 e 1960.

Esse método surgiu como parte das práticas do Sistema Toyota de Produção, conhecido como Lean Manufacturing.

O termo “5S” é derivado de cinco palavras japonesas que começam com a letra “S”:

Seiri (utilização)

Seiton (organização)

Seisou (limpeza)

Seiketsu (saúde e higiene)

Shitsuke (disciplina)

Se não conseguir implantar os 5S, o ideal é consolidar os 3 primeiros “S” – Utilização, Organização e Limpeza.

Utilização – retire do local tudo que não é útil, atrapalha o espaço ou polui o ambiente.

Organização – Cada material no seu lugar, organize prateleiras, estoques, ferramentas, corredores e entre outros.

Limpeza – Um local limpo é mais propício à produtividade e manutenção da limpeza.

Agora se a sua empresa já entende o poder da organização e limpeza nos ambientes fabris, está preparada para avançar nos demais “S”.

Processo fabril e não fabril

Existem também outros processos indiretamente relacionados que podem e devem ser considerados se sua empresa quiser alcançar pleno potencial, como:

Processos administrativos

Articulação da visão organização

Desenvolvimento e capacitação de líderes

Gestão de contas estratégicas

Implantação de comunicação assertiva

Análise econômica e projeção setorial

Processos financeiros

Gestão orçamentária

Plano de investimentos

Análise de desempenho

Gestão de caixa

Desmobilização de ativos

Processos de marketing

Definição de produtos e preços

Gestão de canal

Introdução e lançamento de produtos

Análise de benchmarking

Plano de mídia e propaganda

Processos de Vendas

Pré vendas e atendimento

Setor de orçamentos

Administração de vendas

Merchandising

Entre outros…

Concluindo

Aplicando essas dicas temos certeza que sua produtividade fabril aumentará bastante e as equipes comerciais e fabris vão ficar mais motivadas a entregar resultados.

Entendemos que as grandes mudanças são as mudanças culturais na organização, então foco no resultado e na mudança cultural da sua organização.

Meu nome é Fernando, sou o co-fundador da Consulting Blue, faço consultoria de gestão para empresas de pequeno, médio e grande porte há mais de 15 anos.

Consulting Blue, soluções em consultoria na área Comercial, Financeira, Operacional, Marketing Digital e Tecnologia para todos os portes e segmentos de empresas.